Budowa maszyn roboczych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. Wśród nich można wyróżnić układ napędowy, który jest sercem każdej maszyny. To właśnie on odpowiada za przekształcanie energii w ruch, co jest niezbędne do wykonywania różnych zadań. Kolejnym istotnym elementem jest układ sterowania, który pozwala na precyzyjne kierowanie pracą maszyny. Dzięki nowoczesnym technologiom, takim jak automatyka i robotyka, układy te stają się coraz bardziej zaawansowane, co zwiększa efektywność pracy. Oprócz tego ważne są także elementy konstrukcyjne, takie jak ramy czy obudowy, które zapewniają stabilność i bezpieczeństwo podczas pracy. Nie można zapominać o systemach hydraulicznych i pneumatycznych, które są często wykorzystywane do przenoszenia siły i umożliwiają wykonywanie skomplikowanych ruchów. Wreszcie, materiały użyte do budowy maszyn mają ogromne znaczenie dla ich trwałości oraz wydajności.

Jakie technologie są wykorzystywane w budowie maszyn roboczych

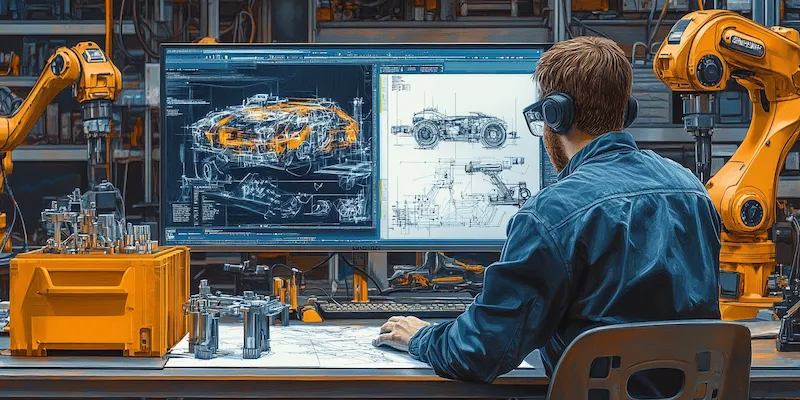

W dzisiejszych czasach budowa maszyn roboczych opiera się na zaawansowanych technologiach, które znacznie zwiększają ich wydajność oraz funkcjonalność. Jednym z najważniejszych osiągnięć jest rozwój technologii CAD, czyli komputerowego wspomagania projektowania. Dzięki temu inżynierowie mogą tworzyć precyzyjne modele 3D, co pozwala na lepsze zrozumienie działania maszyny jeszcze przed jej fizyczną produkcją. Kolejnym istotnym aspektem jest wykorzystanie symulacji komputerowych, które umożliwiają testowanie różnych scenariuszy pracy maszyny w wirtualnym środowisku. To pozwala na identyfikację potencjalnych problemów i ich rozwiązanie zanim maszyna zostanie wyprodukowana. W ostatnich latach coraz większą rolę odgrywa także automatyzacja procesów produkcyjnych oraz zastosowanie robotów przemysłowych, które zwiększają precyzję i szybkość produkcji. Dodatkowo technologie związane z Internetem rzeczy (IoT) umożliwiają monitorowanie pracy maszyn w czasie rzeczywistym, co pozwala na szybką reakcję w przypadku awarii lub konieczności przeprowadzenia konserwacji.

Jakie są najczęstsze zastosowania maszyn roboczych w przemyśle

Maszyny robocze znajdują szerokie zastosowanie w różnych gałęziach przemysłu, co czyni je niezbędnymi narzędziami w codziennej pracy wielu firm. W sektorze budowlanym maszyny takie jak koparki czy dźwigi są kluczowe do wykonywania ciężkich prac ziemnych oraz transportu materiałów budowlanych. W przemyśle produkcyjnym natomiast wykorzystywane są maszyny CNC do precyzyjnego cięcia i obróbki metali oraz tworzyw sztucznych. Te nowoczesne urządzenia pozwalają na osiąganie wysokiej jakości produktów przy jednoczesnym zmniejszeniu kosztów produkcji. W rolnictwie maszyny robocze takie jak traktory czy kombajny rewolucjonizują sposób uprawy ziemi oraz zbioru plonów, co zwiększa wydajność produkcji żywności. Również w logistyce i magazynowaniu maszyny takie jak wózki widłowe czy systemy transportowe odgrywają kluczową rolę w efektywnym zarządzaniu towarami.

Jakie są najnowsze trendy w budowie maszyn roboczych

W ostatnich latach obserwuje się dynamiczny rozwój trendów związanych z budową maszyn roboczych, które mają na celu zwiększenie ich efektywności oraz dostosowanie do zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na minimalizację błędów ludzkich oraz zwiększenie wydajności pracy. Coraz częściej stosuje się również sztuczną inteligencję do optymalizacji działania maszyn oraz analizy danych dotyczących ich pracy. Dzięki temu możliwe jest przewidywanie awarii oraz planowanie konserwacji, co znacząco wpływa na niezawodność urządzeń. Innym istotnym trendem jest rozwój technologii ekologicznych, które mają na celu zmniejszenie wpływu maszyn na środowisko naturalne. Producenci stawiają na energooszczędne rozwiązania oraz materiały przyjazne dla środowiska, co wpisuje się w globalne dążenia do zrównoważonego rozwoju. Również rosnące znaczenie Internetu rzeczy sprawia, że maszyny stają się coraz bardziej inteligentne i zdolne do komunikacji ze sobą oraz z systemami zarządzania produkcją.

Jakie są kluczowe wyzwania w budowie maszyn roboczych

Budowa maszyn roboczych wiąże się z wieloma wyzwaniami, które inżynierowie i projektanci muszą pokonywać, aby zapewnić ich efektywność oraz bezpieczeństwo. Jednym z głównych problemów jest ciągły rozwój technologii, który wymusza na producentach dostosowywanie swoich produktów do zmieniających się standardów i oczekiwań rynku. W miarę jak technologia staje się coraz bardziej zaawansowana, konieczne jest inwestowanie w badania i rozwój, co może być kosztowne i czasochłonne. Kolejnym istotnym wyzwaniem jest zapewnienie odpowiedniej jakości materiałów używanych do produkcji maszyn. Wysokiej jakości materiały są niezbędne do osiągnięcia trwałości i niezawodności urządzeń, a ich dostępność może być ograniczona. Dodatkowo, zmieniające się przepisy dotyczące ochrony środowiska oraz normy bezpieczeństwa stawiają przed producentami dodatkowe wymagania, które muszą być spełnione. Wreszcie, w dobie globalizacji, konkurencja na rynku maszyn roboczych jest ogromna, co zmusza firmy do ciągłego doskonalenia swoich produktów oraz obniżania kosztów produkcji.

Jakie są najważniejsze aspekty bezpieczeństwa w budowie maszyn roboczych

Bezpieczeństwo w budowie maszyn roboczych to kluczowy aspekt, który musi być uwzględniany na każdym etapie procesu projektowania i produkcji. Przede wszystkim, maszyny powinny być zaprojektowane w taki sposób, aby minimalizować ryzyko wystąpienia wypadków podczas ich użytkowania. Obejmuje to zastosowanie odpowiednich osłon oraz zabezpieczeń mechanicznych, które chronią operatorów przed potencjalnymi zagrożeniami. Ważne jest także przeprowadzenie szczegółowych analiz ryzyka, które pozwalają na identyfikację potencjalnych zagrożeń związanych z eksploatacją maszyny. Kolejnym istotnym elementem jest szkolenie pracowników obsługujących maszyny, które powinno obejmować zarówno teoretyczne aspekty bezpieczeństwa, jak i praktyczne umiejętności obsługi urządzeń. Regularne przeglądy techniczne oraz konserwacja maszyn są również niezbędne do zapewnienia ich bezpiecznej pracy. Warto również zwrócić uwagę na ergonomię stanowisk pracy, co ma na celu zminimalizowanie obciążenia fizycznego operatorów i zwiększenie komfortu ich pracy.

Jakie są różnice między maszynami roboczymi a urządzeniami przemysłowymi

Maszyny robocze i urządzenia przemysłowe to terminy często używane zamiennie, jednak istnieją między nimi istotne różnice. Maszyny robocze zazwyczaj odnoszą się do urządzeń zaprojektowanych do wykonywania konkretnych zadań związanych z obróbką materiałów lub wykonywaniem prac fizycznych. Przykłady to koparki, spawarki czy prasy hydrauliczne. Z kolei urządzenia przemysłowe obejmują szerszą kategorię sprzętu wykorzystywanego w różnych procesach produkcyjnych i mogą obejmować zarówno maszyny robocze, jak i inne elementy infrastruktury przemysłowej, takie jak systemy transportowe czy urządzenia kontrolne. Różnice te mają znaczenie w kontekście projektowania oraz zastosowania tych urządzeń w przemyśle. Maszyny robocze często wymagają specjalistycznej wiedzy inżynieryjnej oraz zaawansowanych technologii, aby mogły działać efektywnie w trudnych warunkach. Z kolei urządzenia przemysłowe mogą być bardziej uniwersalne i dostosowane do różnych zastosowań w ramach jednego procesu produkcyjnego.

Jakie są zalety korzystania z nowoczesnych maszyn roboczych

Korzystanie z nowoczesnych maszyn roboczych przynosi wiele korzyści zarówno dla przedsiębiorstw, jak i dla pracowników. Przede wszystkim nowoczesne technologie pozwalają na zwiększenie wydajności produkcji poprzez automatyzację wielu procesów. Dzięki temu przedsiębiorstwa mogą osiągać lepsze wyniki przy mniejszych nakładach czasu i zasobów ludzkich. Nowoczesne maszyny często charakteryzują się także większą precyzją działania, co przekłada się na wyższą jakość produktów końcowych. Dodatkowo wiele nowoczesnych rozwiązań technologicznych umożliwia monitorowanie pracy maszyn w czasie rzeczywistym, co pozwala na szybką reakcję w przypadku awarii lub nieprawidłowego działania. Warto również zwrócić uwagę na aspekty ekologiczne – nowoczesne maszyny często są bardziej energooszczędne oraz przyjazne dla środowiska dzięki zastosowaniu innowacyjnych rozwiązań technologicznych. Korzystanie z takich urządzeń może przyczynić się do zmniejszenia emisji szkodliwych substancji oraz zużycia energii.

Jakie są przyszłe kierunki rozwoju budowy maszyn roboczych

Przyszłość budowy maszyn roboczych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych oraz integracja sztucznej inteligencji w działaniu maszyn. Dzięki temu możliwe będzie osiąganie jeszcze wyższej wydajności oraz precyzji działania urządzeń. Również rozwój Internetu rzeczy (IoT) otworzy nowe możliwości monitorowania pracy maszyn oraz zbierania danych analitycznych, co pozwoli na optymalizację procesów produkcyjnych w czasie rzeczywistym. Kolejnym istotnym trendem będzie dążenie do bardziej ekologicznych rozwiązań – producenci będą coraz częściej poszukiwać materiałów przyjaznych dla środowiska oraz energooszczędnych technologii, co wpisuje się w globalne dążenia do zrównoważonego rozwoju. Warto również zauważyć rosnącą rolę robotyzacji w różnych sektorach przemysłu – roboty współpracujące będą coraz częściej wykorzystywane obok ludzi w celu zwiększenia efektywności pracy oraz poprawy bezpieczeństwa na stanowiskach pracy.

Jakie są najważniejsze trendy w projektowaniu maszyn roboczych

Projektowanie maszyn roboczych ewoluuje wraz z postępem technologicznym i zmieniającymi się potrzebami rynku. Jednym z najważniejszych trendów jest modularność konstrukcji maszyn, która pozwala na łatwe dostosowywanie ich do różnych zastosowań poprzez wymianę lub dodawanie modułów funkcjonalnych. Taki system umożliwia elastyczność produkcji oraz szybsze reagowanie na zmieniające się potrzeby klientów. Kolejnym istotnym trendem jest wykorzystanie symulacji komputerowych już na etapie projektowania – inżynierowie mogą testować różne scenariusze działania maszyny przed jej fizyczną produkcją, co pozwala na optymalizację konstrukcji i eliminację potencjalnych problemów. Również ergonomiczne podejście do projektowania staje się coraz bardziej popularne – maszyny są projektowane tak, aby maksymalnie ułatwić pracę operatorom poprzez dostosowanie wysokości stanowisk czy rozmieszczenie elementów sterujących w sposób intuicyjny i wygodny dla użytkownika. Trendem staje się także integracja nowych technologii informacyjnych – maszyny wyposażane są w systemy monitorujące ich stan techniczny oraz umożliwiające komunikację z innymi urządzeniami czy systemami zarządzania produkcją.